Koordination: Peter Gross M.Sc.

Laufzeit: 01.11.2021 – 31.10.2024

Förderung: Bundesministerium für Wirtschaft und Klimaschutz (BMWK)

Ausgangssituation

Additive Fertigungsverfahren, wie das schichtweise Pulverbettschmelzen mit Laserstrahl von Metallwerkstoffen (engl.: Powder Bed Fusion with a Laser Beam on Metal, PBF-LB/M, im Folgenden kurz PBF), können komplexe Strukturen unmittelbar und endgeometrienah erzeugen. PBF schränkt die Bauteilgestaltung kaum ein und ist daher prädestiniert für den Leichtbau. Da die komplexen Aufschmelz- und Erstarrungsmechanismen beim PBF zurzeit nur teilweise beherrscht werden und resultierend Defekte wie Porosität entstehen, kann das Leichtbaupotential bislang nur sehr eingeschränkt ausgenutzt werden. Insbesondere begünstigen starke Querschnittsänderungen oder überhängende Strukturen Defekte wie Poren, Risse, Verzug und Materialaufwölbungen, welche den Qualitätsansprüchen bspw. in der Luft- und Raumfahrt nicht genügen. Es entsteht Ausschussware, d.h. Ressourcen werden verschwendet. Dieser unnötige Ressourcenverbrauch und das nicht ausgeschöpfte Leichtbaupotenzial erhöhen mittelbar (Material- und Energieverschwendung durch Fehlbauteile) bzw. unmittelbar (nicht ausgeschöpftes Leichtbaupotential der herzustellenden Bauteile) die Treibhausgasemission. Bisherige Systeme zur Qualitätssicherung mittels Prozessüberwachung beim PBF nutzen optische Sensoren, die die emittierte Strahlung des Schmelzbades erfassen. Jedoch verfälschen Schmauchbildung und die Temperatur- und Wellenlängenabhängigkeit der Strahlungsintensität die Messsignale. Meist entscheidet ein Maschinenbediener über den Prozessabbruch, so dass die Qualitätsüberwachung bislang nicht automatisiert wurde. Demgegenüber ist akustische Qualitätsüberwachung ein vielversprechender Ansatz. Erfahrene Produktions-mitarbeitende können Abweichungen vom „Normalgeräusch“ einer Produktionsanalage hören und schließen so auf die Prozess- oder Produktqualität. Diese Geräuschbewertung ist rein subjektiv, ermöglicht jedoch Rückschlüsse auf den Zustand von Maschinen und ist daher maßgeblich für die Produktqualität und die Wertschöpfungskette. Die Ansprüche hinsichtlich der Qualitäts- und somit der Prozessüberwachung bspw. in der Luft- und Raumfahrt gehen deutlich über diese subjektive Bewertung hinaus. Durch die Nutzung von Prozessüberwachungssystemen können zudem tiefere Ebenen (bspw. quantifizierte Korrelationen zwischen Prozessanomalien und resultierenden Defekten) des Prozessverständnisses erzeugt werden.

Zielsetzung

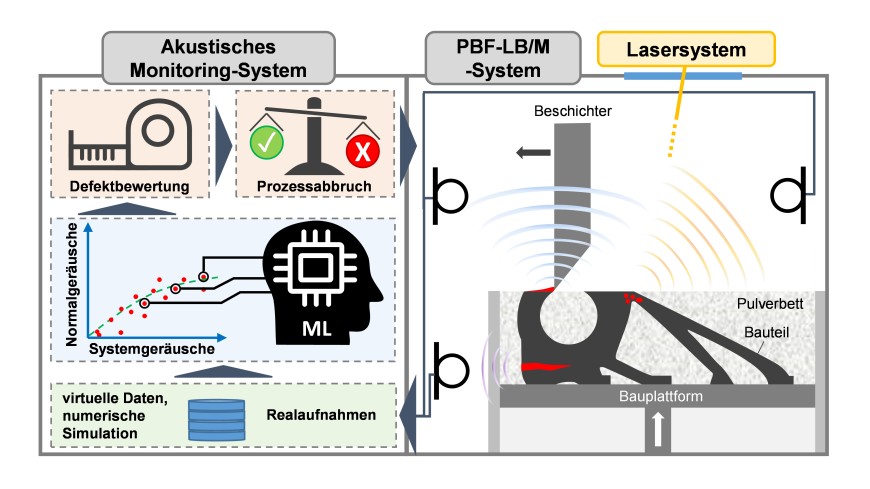

Im Rahmen des Vorhabens wird angestrebt, Geräusche automatisiert zu bewerten und so die Qualität beim PBF, insbesondere im Leichtbau, zu überwachen. Algorithmen des Maschinellen Lernens (ML) erkennen basierend auf Schalldaten vorab angelernte Fehlerbilder oder Abweichungen der Systemgeräusche von „Normalgeräuschen“ des PBF-Verfahrens.

Die Geräusche werden in einem Datenmodell inklusive der relevanten Prozessvariablen (z.B. Steuerbefehle und Maschinenparameter) abgebildet. Algorithmen des ML korrelieren akustische Veränderungen des „Normalgeräusches“ mit Abweichungen in den Prozessvariablen. Die Geräusche des Datenmodells (virtuelle Schalldaten) ergänzen gemessene Schalldaten. ML-Algorithmen müssen mit einer ausreichenden Anzahl an Fehlerbildern trainiert werden, die in der Praxis häufig nicht zur Verfügung stehen, da die Messung sämtlicher Fehlerbilder zu aufwändig ist. Dieses Vorhaben überwindet diese praktische Hürde des ML durch die Verwendung virtueller Schalldaten und adressiert zusätzlich Fragen zur Robustheit von ML-Algorithmen. Ein weiterer Vorteil der Verwendung virtueller Daten könnte es sein, dadurch Risiken bei der Betrachtung schützenswerter Daten zu minimieren, da die Speicherdauer von Realdaten minimiert und die Fehlerklassifikation bereits am Netzwerkrand erfolgen kann, sobald es möglich ist ML-Algorithmen mit virtuellen Daten zu trainieren. Eine auf robusten ML-Algorithmen basierende Software digitalisiert als Element der Künstlichen Intelligenz (KI) die Qualitätsüberwachung in der Leichtbau-Fertigung mittels PBF. Im Vorhaben wird eine PBF-Pilotanlage umgesetzt, die den realen Einsatz einer akustischen Qualitätsüberwachung als Prototyp demonstriert.

Vorgehensweise

Das PTW hat im Rahmen dieses Projekts zum Ziel ein tieferes und umfassendes Verständnis über den PBF-Prozesses zu erlangen, um so die Potentiale der Additiven Fertigung besser ausschöpfen zu können und den Prozess im Hinblick auf Ressourceneffizienz verbessern zu können. Zunächst liegt der Fokus auf der Herstellung und messtechnischen Auswertung von Bauteilen und den darin entstandenen Defekten sowie die prozessbegleitende Datenaufzeichnung mittels akustischer Prozessüberwachungssysteme. Neben einer Klassifikation der Defektart wird auch eine Charakterisierung hinsichtlich der Defekteigenschaften (bspw. Größe, Form) durchgeführt. Diese annotierten Datensätze dienen folgend den ML-Modellen als Eingangsgrößen zum Trainieren der Algorithmen und sind daher elementar. Im letzten Schritt wird ein Abgleich zwischen akustischer und optischer Prozessüberwachung und eine Bewertung der Überwachungsqualität durchgeführt. Die erzielten Ergebnisse werden in einem Demonstrator umgesetzt und so langfristig verstetigt.

Danksagung

Das Forschungs- und Entwicklungsprojekt ML-S-LeAF wird mit Mitteln des deutschen Bundesministeriums für Wirtschaft und Klimaschutz (BMWK) gefördert. Wir danken für die Möglichkeit dieses Projekt bearbeiten zu dürfen.

Fördergeber

Konsortialpartner

Projektträger