Laufzeit: Abgeschlossen | 2019 – 2022

Förderung: Bundesministerium für Bildung und Forschung (BMBF)

Publikation: hier

Bei Fragen zu diesem abgeschlossenen Projekt wenden Sie sich bitte an unsere Institutsleitung:

Oberingenieure@PTW.TU-Darmstadt.de

Empfohlener externer Content

Wir haben für Sie einen externen Inhalt von YouTube ausgewählt und möchten Ihnen diesen hier zeigen. Dazu müssen Sie ihn mit einem Klick einblenden. Mit einem weiteren Klick können Sie den externen Inhalt jederzeit ausblenden.

Ich bin damit einverstanden, dass mir externe Inhalte von YouTube angezeigt werden. Dadurch ist es möglich, dass personenbezogene Daten an Drittplattformen übermittelt werden. Weitere Informationen finden Sie in unserer Datenschutzerklärung.

Ausgangssituation

Die Fertigung von Integralbauteilen der Luft- und Raumfahrtbranche, wie beispielsweise Rumpf- oder Triebwerkskomponenten, erfolgt mehrheitlich durch spanende Verfahren aus Vollmaterial. Der großvolumige Materialabtrag hat zusammen mit dem Einsatz schwer zerspanbarer Werkstoffe hohe Stückkosten zur Folge. Zusätzlich ergeben sich aus der Sicherheitsrelevanz dieser Bauteile hohe Qualitätsanforderungen. Um diesen Anforderungen gerecht zu werden und damit Ausschuss zu vermeiden ist für fertigende Betriebe daher die Steigerung der Prozesssicherheit durch Prozessüberwachung von höchster Bedeutung.

Zielsetzung

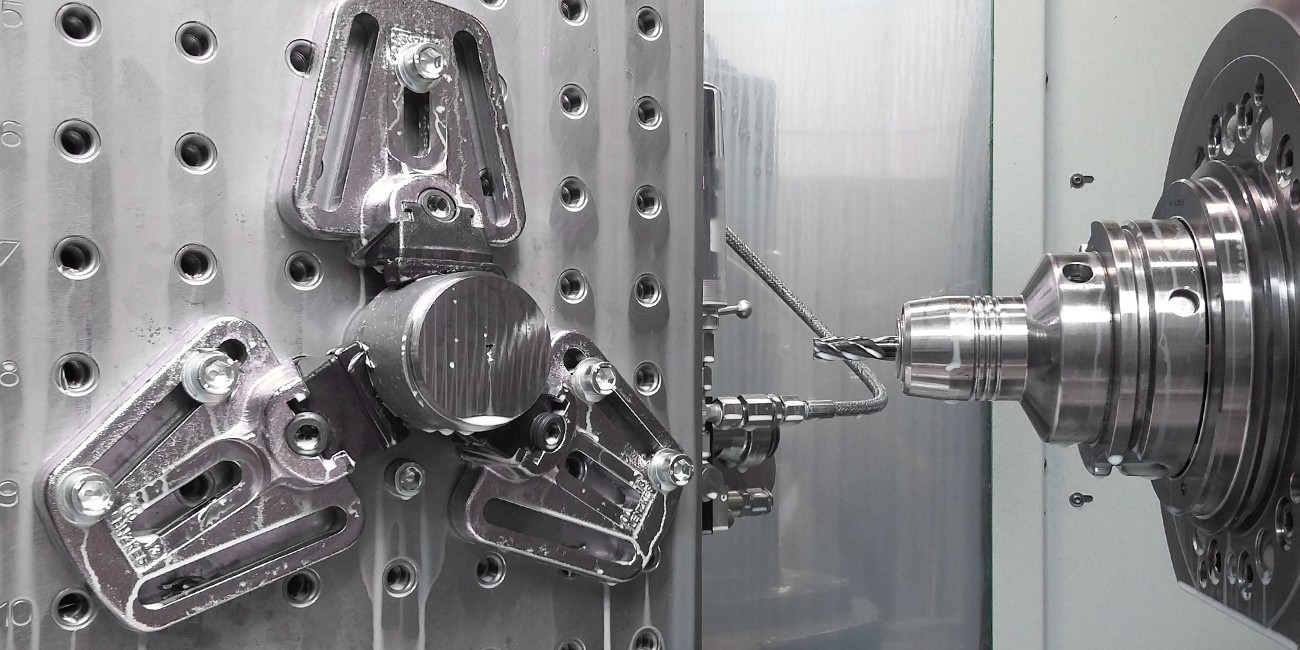

Ziel des Forschungsprojekts „TensorMill“ ist die Entwicklung einer intelligenten, vernetzten, autonomen Fräsbearbeitung von Integralbauteilen. Während der Bearbeitung sollen mit Hilfe von Künstlicher Intelligenz möglichst zielgerichtet Informationen zum Zustand des Fräswerkzeuges und des gefertigten Werkstücks gewonnen und in Form einer Echtzeit-Datenanalyse den Nutzern bereitgestellt werden. Diese Informationen ermöglichen ein rechtzeitiges Erkennen auftretender Schädigungen und bieten eine wissensbasierte Reaktion auf die gegebene Situation im Prozess und über die gesamte Lieferkette hinweg, also rechtzeitig vor einer potentiell unbemerkten Verschlechterung der Produktqualität.

Vorgehensweise

Als Grundlage wird im Projekt eine ganzheitliche vernetzte Produktion von der Werkzeugherstellung bis hin zur End-of-Line Messung der Qualität entwickelt. Im Zuge der Integration werden die betrachtete Wertschöpfungskette, bestehend aus Werkzeugherstellung und Zerspanung, auf eine sinnvolle Erweiterung um Sensorik sowie Kommunikationsschnittstellen untersucht und entsprechende Lösungen zur Datenbereitstellung entwickelt. Nachfolgende fertigungstechnische Untersuchungen dienen dazu Datenprofile bestimmter Prozesse zu generieren. Die resultierenden Datenströme werden in einem cloudbasierten digitalen Bauteilzwilling zusammengeführt. Das so entstandene cyber-physische-System stellt die Grundlage des Teilbereichs Interaktion dar. In diesem erfolgt eine Echtzeit-Analyse der prozessrelevanten Daten mittels Künstlicher Intelligenz. Die abgeleiteten Stellgrößen werden dem Produktionssystem zurückgemeldet. Zusätzlich werden die gesammelten Informationen durch eine Technologie-App den Nutzern entlang der Wertschöpfungskette zur Verwendung in Verbesserungsprozessen zugänglich gemacht.

Für die Ermittlung prozessrelevanter Daten im Rahmen der autonomen Fräsbearbeitung kommen maschinenseitige und werkstückseitige Überwachungseinheiten zum Einsatz. Die Hauptaufgabe der am PTW entwickelten maschinenseitigen Überwachungseinheit ist das prozessparallele Aufzeichnen und Kontextualisieren von Werkzeugmaschinendaten, welche die Basis für die KI-basierte Entscheidungsfindung liefern. Dafür werden geeignete Modelle und Algorithmen zur Bestimmung des Werkzeugzustands und der Qualität des gefertigten Werkstücks angelernt und angewendet. Die im Rahmen des Projektes entwickelte werkstückseitige Überwachungseinheit in Form eines sensorischen Spannsystems liefert zusätzliche Daten zum Spannzustand des Werkstücks und zu den aufgetretenen Prozesskräften. Die Zusammenführung der Daten in der TensorMill Cloud aus den beiden Überwachungseinheiten zusammen mit Daten aus der Werkzeugherstellung dient als fundierte Datenbasis zur Entwicklung der KI-basierten Modelle.

Danksagung

Das Forschungs- und Entwicklungsprojekt TensorMill wird mit Mitteln des Bundesministeriums für Bildung und Forschung (BMBF) im Programm „Innovationen für die Produktion, Dienstleistung und Arbeit von morgen“ (Förderkennzeichen 02P17D123) gefördert und vom Projektträger Karlsruhe (PTKA) betreut. Wir danken für die Möglichkeit dieses Projekt bearbeiten zu dürfen.

Fördergeber

Konsortialpartner

Projektträger