DataPro | Bevorstehender Projektabschluss

Demonstration fabrikübergreifender Vernetzung mit einer Internet of Things (IoT)-Plattform

12.03.2024

Nahezu alle Branchen und Unternehmen des produzierenden Gewerbes in Hessen sind täglich mit den dynamischen Entwicklungen der Digitalisierung im Produktionsumfeld konfrontiert. Vor diesem Hintergrund stehen unter anderem Fragestellungen im Kontext der Anbindung von Produktionsumgebungen an moderne IT-Infrastrukturen sowie die Realisierung neuer, digitaler Geschäftsmodelle im Mittelpunkt. Insbesondere kleinere und mittlere Unternehmen (KMU) haben in diesem Zusammenhang oftmals Schwierigkeiten, Entwicklungen im Themenfeld der Digitalisierung zu verfolgen und umzusetzen, da das notwendige Knowhow meist nicht im eigenen Betrieb vorhanden ist.

Ziel des Projektes Plattform Datengetriebene Produktion (DataPro) (wird in neuem Tab geöffnet), das im Mai 2021 gestartet ist und nach einer Laufzeit von drei Jahren vor dem Abschluss steht, ist der Aufbau einer digitalen und physischen Umgebung für den Wissenstransfer von Forschungsergebnissen und Entwicklungstrends im Zukunftsfeld der datengetriebenen Produktion. Einzellösungen und industrielle Best-Practice-Entwicklungen werden anhand der Produktion eines kundenindividuellen Produkts in einer durchgängigen Prozesskette industrieüblicher Fertigungsmaschinen verzahnt und in einer offenen, auf Industriestandards basierenden digitalen Plattform fusioniert. Die Einbeziehung der Forschungslabore und Lernfabriken der beteiligten Institute für Produktionsmanagement, Technologie und Werkzeugmaschinen (PTW) sowie Product Life Cycle Management (PLCM) (wird in neuem Tab geöffnet) stellt den Praxisbezug des Vorhabens sicher. Die erarbeiteten Ergebnisse und gewonnen Erkenntnisse werden Unternehmen in Form von Workshops zugängig gemacht.

Ein wesentliches Projektergebnis besteht in der Entwicklung von Reifegradmodellen, womit sich strukturiert der Ist-Zustand von Unternehmen im Kontext verschiedener Fragestellungen und Technologien aus den Bereichen Produktionsprozess, Plattform und Service ermitteln lässt. Beispielhaft seien an dieser Stelle der Funktionsumfang von Traceability-Systemen zur Datenerfassung, der Grad der Vernetzungsfähigkeit von Maschinen mit einer Internet of Things (IoT)-Plattform sowie der Umfang bereitgestellter Datenauswertungen genannt. Auf dieser Grundlage können gezielt Verbesserungspotenziale in der Produktion identifiziert und entsprechende Maßnahmen abgeleitet werden.

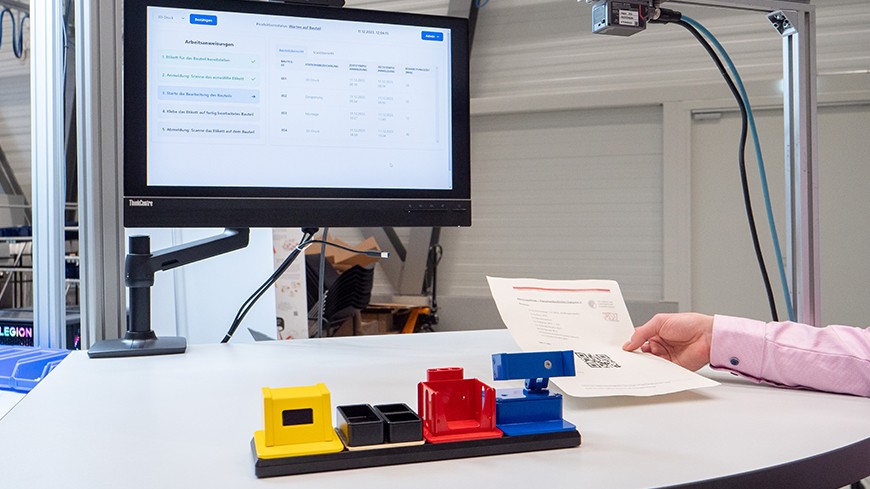

Darüber hinaus wird anhand eines fabrikübergreifenden Demonstratoraufbaus veranschaulicht, wie sich die Erfassung von Daten lokal getrennter Fertigungsmaschinen sowie deren Austausch und Auswertung unter Zuhilfenahme einer IoT-Plattform technisch umsetzen lassen. Konkret werden die Prozessschritte 3D-Druck, Zerspanung und Montage betrachtet, die jeweils in unterschiedlichen Lernfabriken stattfinden. In diesem Zusammenhang wird ein Traceability-System entwickelt, das mithilfe von Scannern Bauteile identifizieren sowie Informationen zu prozessspezifischen Bearbeitungszeiten erfassen und in einer Datenbank speichern kann. Bei 3D-Druck und Zerspanung werden zusätzlich Sensordaten wie Stromverbrauch oder Temperatur aufgezeichnet.

Im Bereich der Montage wird ein Werker*innenassistenzsystem eingesetzt, welches nach einer erfolgreich durchgeführten Nachrüstung auch Live-Informationen zur menschlichen Interaktion von Werker*innen mit dem System über OPC UA bereitstellt. Dies umfasst beispielsweise die Blickposition auf den Bildschirm mit Montageanleitungen (Eyetracking) sowie das Aufzeichnen durchgeführter Bewegungen (Motion Capturing). Die entlang der Prozesskette erfassten Daten werden in der IoT-Plattform miteinander vernetzt und bedarfsgerecht z.B. in Form berechneter Gesamtprozesskosten oder eines bauteilspezifischen CO2-Fußabdrucks ausgewertet.

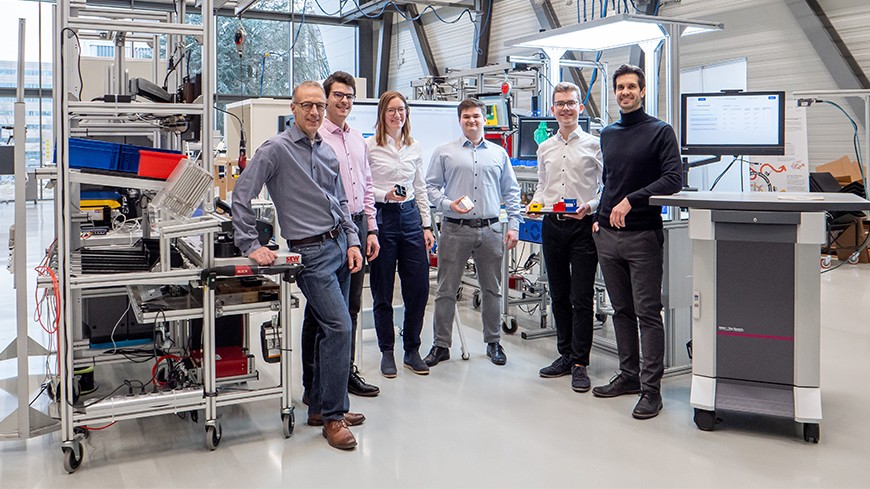

Dieses Projekt wird durch die Hessische Staatskanzlei – Ministerin für Digitale Strategie und Entwicklung (Förderlinie Distr@l: Digitalisierung stärken – Transfer leben) gefördert. Wir danken für die Möglichkeit, dieses Projekt bearbeiten zu dürfen. Ein großer Dank gilt auch allen beteiligten Mitarbeitenden aus den beiden Forschungsgruppen Management industrieller Produktion (MiP) und Fertigungstechnologie (TEC) des PTW sowie Herrn Dr.-Ing. Tim Giese (PLCM) und Herrn Matthias Reck (Vertretung der Industrieperspektive) für ihren Einsatz und die gute Zusammenarbeit über den gesamten Projektverlauf.

Ihr Kontakt am PTW